Sur la côte suédoise de la mer Baltique, dans la ville de Sundsvall – siège de l’industrie de la pâte et du papier du pays – une équipe de scientifiques, de chimistes, d’entrepreneurs et de fabricants de textiles célèbrent un anniversaire important, sous une bannière arborant le slogan « #SolutionsAreSexy ».

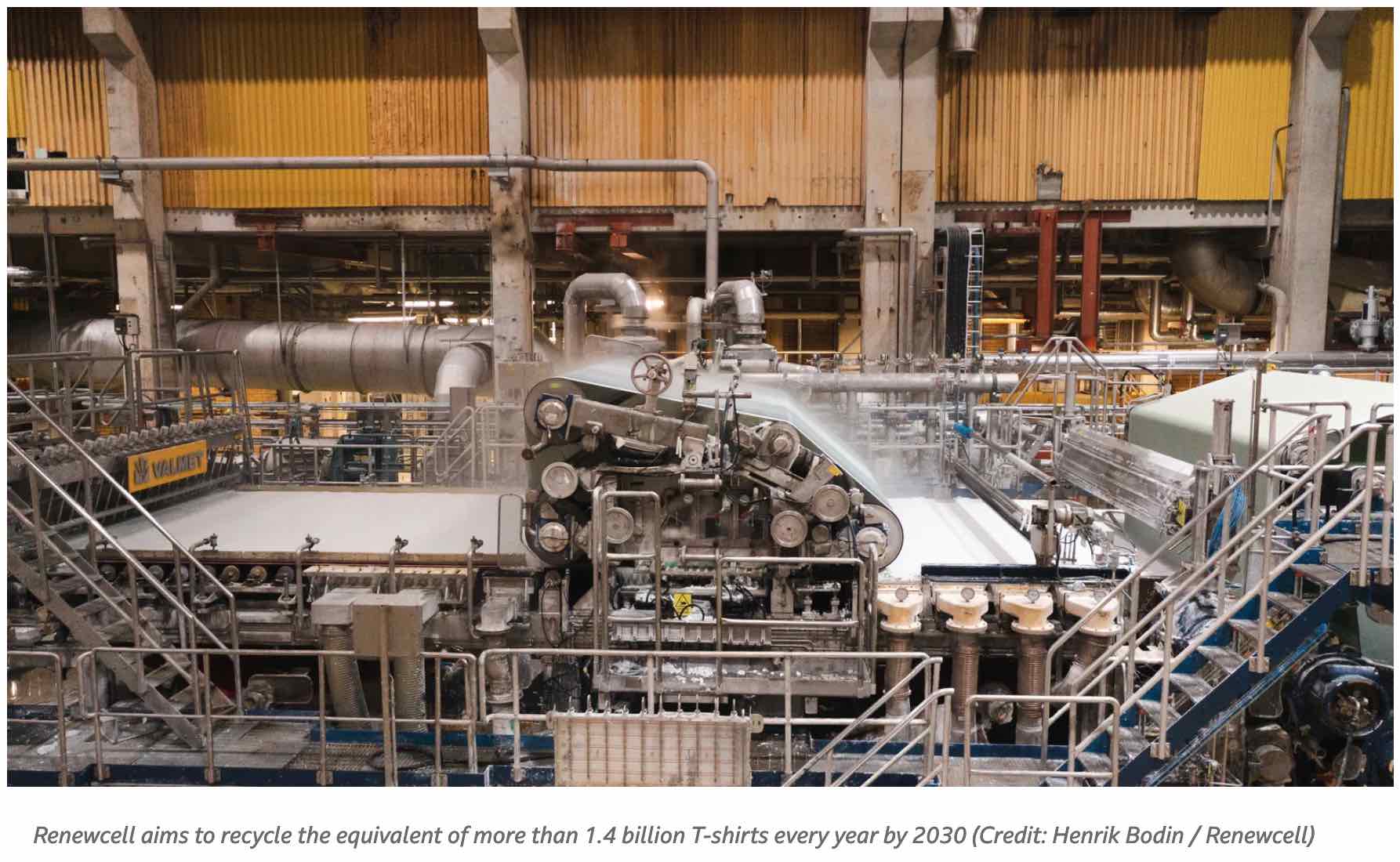

Le producteur suédois de pâte à papier Renewcell vient d’ouvrir la première usine commerciale de recyclage chimique textile-textile au monde, après avoir passé dix ans à développer cette technologie.

Alors que le recyclage mécanique de textile à textile, qui implique le déchiquetage manuel des vêtements et leur séparation en fibres, existe depuis des siècles, Renewcell est la première usine commerciale à utiliser le recyclage chimique, ce qui lui permet d’améliorer la qualité et d’augmenter la production. Avec l’ambition de recycler l’équivalent de plus de 1,4 milliard de T-shirts chaque année d’ici 2030, la nouvelle usine marque le début d’un changement significatif dans la capacité de l’industrie de la mode à recycler les vêtements usagés à grande échelle.

« Le modèle linéaire de consommation de la mode n’est pas durable », déclare Patrik Lundström, directeur général de Renewcell. « Nous ne pouvons pas épuiser les ressources naturelles de la Terre en pompant du pétrole pour fabriquer du polyester, en abattant des arbres pour fabriquer de la viscose ou faire pousser du coton, puis utiliser ces fibres une seule fois dans une chaîne de valeur linéaire qui se termine dans les océans, les décharges ou les incinérateurs. Nous devons rendre la mode circulaire ». Cela signifie qu’il faut limiter les déchets de mode et la pollution, tout en conservant les vêtements en usage et en les réutilisant le plus longtemps possible, en développant des systèmes de collecte ou des technologies permettant de transformer les textiles en nouvelles matières premières.

Chaque année, plus de 100 milliards de vêtements sont produits dans le monde, selon certaines estimations, et 65 % d’entre eux finissent à la décharge dans les 12 mois. Les sites d’enfouissement libèrent à parts égales du dioxyde de carbone et du méthane, le second gaz à effet de serre étant 28 fois plus puissant que le premier sur une période de 100 ans. Selon les Nations unies, l’industrie de la mode est responsable de 8 à 10 % des émissions mondiales de carbone.

Seulement 1 % des vêtements recyclés sont transformés en nouveaux vêtements. Si les boutiques de charité, les banques de textiles et les programmes de reprise des détaillants contribuent à maintenir en circulation les vêtements donnés en état d’être portés, les possibilités de recyclage des vêtements en fin de vie sont actuellement limitées. De nombreux magasins de grande surface ayant mis en place des programmes de reprise, dont Levi Strauss et H&M, appliquent un système à trois volets : revente (par exemple, à des boutiques caritatives), réutilisation (transformation en d’autres produits, tels que des chiffons de nettoyage ou des serpillières) ou recyclage (en sous-couche de moquette, en matériau d’isolation ou en rembourrage de matelas – les vêtements ne sont pas mentionnés comme une option).

La difficulté technique du recyclage des vêtements usagés en vêtements neufs tient en grande partie à leur composition. La majorité des vêtements de nos armoires sont fabriqués à partir d’un mélange de textiles, le polyester étant la fibre la plus produite, représentant 54 % de la production mondiale totale de fibres, selon l’organisation mondiale à but non lucratif Textile Exchange. Le coton arrive en deuxième position, avec une part de marché d’environ 22 %. La prédominance du polyester s’explique par le faible coût des fibres synthétiques d’origine fossile, ce qui en fait un choix populaire pour les marques de mode rapide, qui privilégient le prix avant tout – le polyester coûte deux fois moins cher au kilo que le coton. Alors que l’industrie plastique est capable de décomposer le polyester pur (PET) depuis des décennies, la nature mélangée des textiles rend difficile le recyclage d’une fibre sans dégrader l’autre. (Pour en savoir plus sur les raisons pour lesquelles les vêtements sont si difficiles à recycler).

En utilisant 100 % de déchets textiles – principalement de vieux T-shirts et jeans – comme matière première, l’usine Renewcell fabrique une pâte cellulosique biodégradable qu’elle appelle Circulose. Les textiles sont d’abord déchiquetés et débarrassés de leurs boutons, fermetures éclair et couleurs. Ils subissent ensuite un traitement mécanique et chimique qui permet de séparer délicatement les fibres de coton étroitement enchevêtrées les unes des autres. Ce qui reste est de la cellulose pure.

Après séchage, la feuille de pulpe ressemble à du papier épais. Elle peut ensuite être dissoute par les fabricants de viscose et filée en un nouveau tissu de viscose. Renewcell affirme que son processus est alimenté par une énergie 100 % renouvelable, générée par l’hydroélectricité de la rivière Indalsälven toute proche.

La viscose, qui est la fibre cellulosique synthétique (FCS) la plus courante, est populaire en raison de sa légèreté et de sa qualité semblable à la soie. La part de marché des MMCF est d’environ 6 % de la production totale de fibres. La cellulose de pâte à dissoudre est utilisée par l’industrie textile pour fabriquer environ 7,2 millions de tonnes de tissus cellulosiques chaque année, selon Textile Exchange. Mais la majorité provient de la pâte de bois, avec plus de 200 millions d’arbres abattus chaque année, selon Canopy, un organisme américain à but non lucratif dont la mission est de protéger les forêts contre l’abattage pour la fabrication d’emballages et de textiles, comme la viscose et la rayonne. Non seulement la technologie de Renewcell contribue à préserver les forêts, mais elle permet également d’obtenir un meilleur rendement en pâte à papier. « Un arbre est composé de différentes parties, dont la cellulose, mais environ 60 % sont des contenus non cellulosiques dont on ne peut pas faire grand-chose », explique Harald Cavalli-Björkman, directeur de la stratégie de Renewcell. « À part une petite perte, tous les déchets de coton que nous utilisons sont transformés en pâte à papier. »

L’usine a un contrat avec le fabricant chinois de viscose Tangshan Sanyou Chemical Industries pour 40 000 tonnes par an, et est en pourparlers avec d’autres grands fabricants de viscose, comme Birla en Inde et Kelheim Fibres en Allemagne. La marque de mode suédoise H&M, qui produit trois milliards de vêtements par an et est l’un des premiers investisseurs de Renewcell, a signé un contrat de 10 000 tonnes sur cinq ans avec l’usine de pâte à papier, soit l’équivalent de 50 millions de T-shirts. Zara s’est également associé à Renewcell pour une collection capsule en 2022.

« Nous voulons construire d’autres usines », déclare Cavalli-Björkman, ajoutant que Renewcell espère pouvoir recycler 600 millions de T-shirts d’ici un an – l’équivalent de 120 000 tonnes de déchets textiles et un doublement de sa capacité actuelle. « Mais c’est encore très peu par rapport au marché mondial des fibres textiles. D’ici 2030, nous visons une capacité de 360 000 tonnes. »

Mais la technologie de Renewcell a des limites : elle ne peut recycler que les vêtements en coton, avec une tolérance de seulement 5% de contenu non coton. « C’est en partie parce qu’il est difficile de séparer le polyester, dont une trop grande quantité affecte la qualité du produit, mais aussi parce que nous voulons nous assurer que nous avons un rendement décent à l’autre bout », explique Cavalli-Björkman. « À l’exception des produits qui exigent une durabilité exceptionnelle, comme les vêtements de travail, ou des propriétés spécifiques, comme les vêtements imperméables, la seule raison d’utiliser le polyester est qu’il est bon marché – mais avec un coût énorme pour l’environnement. Nous aimerions inverser cette tendance, pour que des matériaux propres et moins de mélanges soient utilisés dans le cadre de la circularité. »

Cavalli-Björkman affirme que la dépendance de la fast fashion aux fibres synthétiques à bas prix a affecté l’attitude des consommateurs vis-à-vis de la valeur des vêtements. « Avant que nous ayons une production textile industrialisée, les gens prenaient soin de leurs vêtements », dit-il. « Ils les réparaient parce que les vêtements étaient un investissement. Aujourd’hui, les vêtements sont tellement bon marché que la perception est la suivante : on peut toujours faire pousser un peu plus de coton, on peut toujours pomper un peu plus de pétrole – c’est bien plus facile que de faire l’effort de créer un produit de qualité à partir de quelque chose qui existe déjà et qui pourrait rester en circulation. »

Natascha Radclyffe-Thomas, professeur de marketing et de commerce durable à la British School of Fashion, convient que c’est une question de valeur. « Nous avons souvent l’impression que nous pouvons recycler pour nous débarrasser des déchets, et si le recyclage est un élément clé de la solution, ce n’est pas le point de départ », dit-elle, en désignant la surproduction et la consommation comme les causes profondes du problème des déchets de l’industrie de la mode. Les vêtements bon marché et de mauvaise qualité signifient qu’il est souvent plus économique pour les consommateurs d’acheter une nouvelle tenue que de faire réparer un article.

Mais d’autres entreprises concentrent leurs efforts sur les matériaux synthétiques et mélangés qui sont largement utilisés par les marques de fast fashion.

Worn Again Technologies, basée à Nottingham au Royaume-Uni, a levé 27,6 millions de livres (34,2 millions de dollars) en octobre pour construire une usine de démonstration de recyclage de textiles à Winterthur, en Suisse, pour les mélanges de tissus difficiles à recycler, tels que les vêtements fabriqués à partir de mélanges de polyester et de coton. Plutôt que d’exploiter sa propre usine à l’échelle commerciale, Worn Again (dans laquelle H&M a également investi) met au point un processus qui sera concédé sous licence à des exploitants d’usines à grande échelle dans le monde entier et qui devrait être lancé en 2024.

Worn Again utilise comme matière première des textiles fabriqués à partir de polyester pur ou de mélanges de polycoton, avec une tolérance de 5 % maximum d’autres matériaux à l’exclusion du métal, tels que les fermetures éclair et la quincaillerie. Il y a deux flux de sortie. L’un est un granulé de PET, qui a la même structure chimique et la même composition que le PET vierge, pour être transformé en polyester recyclé. L’autre est similaire à celui de Renewcell : une fois que le coton est séparé du mélange poly-coton, la cellulose est purifiée et récupérée sous forme de pâte ou de poudre cellulosique, pour être transformée en viscose.

La technologie de Worn Again est différente de ce qui est actuellement disponible car elle utilise un recyclage chimique, plutôt que mécanique, qui divise les chaînes de polymères et les ramène à un poids moléculaire équivalent à celui des vêtements vierges. Cela permet un recyclage de meilleure qualité et à grande échelle des mélanges de polyester et de polycoton. Le recyclage chimique de la technologie se distingue également par sa capacité à recycler les textiles en textiles.

Selon Mme Radclyffe-Thomas, ce type d’approche pourrait contribuer à résoudre le problème systémique de la circularité dans le secteur de la mode en ce qui concerne les fibres synthétiques. De nombreuses marques, dit-elle, colportent souvent des allégations de recyclage et de réutilisation des textiles en vantant les mérites de leurs collections de polyester recyclé, mais, en fait, ces vêtements ne sont pas « circulaires » car ils sont fabriqués à partir de bouteilles en plastique recyclées, et non de textiles.

« Lorsque nous avons commencé, nous pensions recycler du polyester pur, mais nous n’avons pas tardé à nous rendre compte qu’il n’y a pas beaucoup de polyester pur dans le réservoir mondial de textiles usagés », explique Cyndi Rhoades, fondatrice de Worn Again Technologies. « Un pourcentage élevé de vêtements est composé de mélanges, nous savions donc que si nous voulions créer une solution pour le recyclage des textiles, elle devait être capable de traiter les mélanges. »

Selon Rhoades, l’objectif est d’avoir 40 usines sous licence d’ici 2040, chacune fonctionnant à 50 000 tonnes de production par an, l’équivalent de deux millions de tonnes de polyester et de matières premières cellulosiques retournant dans les chaînes d’approvisionnement pour fabriquer de nouveaux textiles comme la viscose et le polyester recyclé.

C’est un espace où l’on trouve un nombre croissant d’innovateurs qui utilisent différentes technologies pour recycler les mélanges, notamment les sociétés américaines Evrnu et Circ, qui ont récemment levé 30 millions de dollars (24,2 millions de livres) de fonds. Elles font partie d’un groupe de 30 entreprises technologiques qui travaillent avec Canopy.

Canopy travaille également avec des marques de mode, dont la marque américaine Reformation, pour laquelle la viscose représente près de 50 % du volume total de tissu. Plus tôt cette année, la marque a relancé son programme Ref Recycling.

« Nous avons pour objectif de réduire le volume de viscose que nous utilisons et de passer à des alternatives qui utilisent des sources de fibres recyclées, régénératives et renouvelables d’ici 2025 », explique Kathleen Talbot, responsable du développement durable et vice-présidente des opérations de Reformation. « Nous commençons par recycler les chaussures, les vêtements actifs, les pulls, les vêtements d’extérieur et le denim, car ce sont des catégories et des matériaux pour lesquels nous avons déjà des solutions de recyclage textile. »

La marque travaille avec SuperCircle, une entreprise technologique américaine qui gère la logistique du processus de recyclage, du déchet au matériau réutilisable, pour trier et regrouper les produits Reformation usagés par type de fibre. Elle les envoie ensuite à des recycleurs pour fabriquer des fibres qui pourront être utilisées dans de futurs produits.

Pour étendre les modèles de mode circulaire, il faut mettre en place et rendre accessibles des infrastructures et des services adéquats qui facilitent le recyclage et les systèmes de reprise, explique M. Talbot.

Avant l’industrialisation de la production textile, les gens prenaient soin de leurs vêtements – Harald Cavalli-Björkman

Nicole Rycroft, la fondatrice de Canopy, se souvient de conversations incrédules datant d’aussi peu que 2013 sur le potentiel du recyclage de textile à textile. « De nombreux producteurs conventionnels nous disaient que nous étions fous, que les solutions de nouvelle génération étaient impossibles à l’échelle commerciale », dit-elle. « Renewcell est le témoignage de ce qui est possible. D’ici 2030, nous voulons qu’au moins la moitié des textiles cellulosiques fabriqués par l’homme proviennent de matières premières circulaires. »

Mais elle ajoute qu’il faut également mettre en place des politiques réglementaires. Mme Rycroft fait référence aux propositions de la Commission européenne visant à lutter contre les déchets textiles en les rendant plus durables, réutilisables et recyclables. La stratégie de l’UE en faveur des textiles durables et circulaires prévoit que tous les textiles commercialisés dans l’UE devront être « durables et recyclables, fabriqués autant que possible à partir de fibres recyclées » d’ici à 2030. En outre, l’UE exigera que les déchets textiles soient collectés séparément, comme le papier ou le verre, d’ici à 2025.

Kate Riley, responsable de la stratégie des fibres et des matériaux synthétiques au sein de l’organisation à but non lucratif Textile Exchange, estime que les entreprises devront développer des modèles commerciaux axés sur la réparation, la location et l’abonnement.

« Il s’agit là d’un élément clé pour boucler la boucle et passer de la dépendance aux matières synthétiques conventionnelles dérivées des combustibles fossiles aux matières premières textiles », explique-t-elle.

Textile Exchange décrit l’augmentation du recyclage de textile à textile comme le « Saint Graal » de la mode circulaire. Avec une cohorte d’entreprises prêtes à mettre à l’échelle leurs technologies éprouvées, cet objectif ne semble plus aussi insaisissable.

A lire sur BBC.com